Analiza kosztów i korzyści inwestycji w maszynę do cięcia ostrzy hydrożelowych

Spis treści

Wyciąg

Podsumowanie

Maszyny te odgrywają kluczową rolę w branżach takich jak medyczna, kosmetyczna i elektroniczna ze względu na ich precyzję i wydajność w produkcji wysokiej jakości komponentów hydrożelowych. Analiza stanowi niezbędny przewodnik dla firm rozważających integrację tej zaawansowanej technologii z ich działalnością. Maszyny do cięcia ostrzy hydrożelowych ułatwiają dokładne i wydajne cięcie folii hydrożelowych, materiału o krytycznym znaczeniu w wielu zaawansowanych technologicznie zastosowaniach. Początkowa inwestycja obejmuje koszty związane z zakupem, instalacją i obsługą maszyny, podczas gdy bieżące wydatki obejmują konserwację, robociznę i materiały eksploatacyjne. Pomimo znacznych kosztów początkowych, potencjalne korzyści - takie jak zwiększona produktywność, zmniejszona ilość odpadów materiałowych i lepsza jakość produktu - mogą prowadzić do znacznych długoterminowych oszczędności i zwiększonej wydajności operacyjnej

. Jednym z najważniejszych powodów, dla których warto zainwestować w maszyny do cięcia ostrzami hydrożelowymi, jest znaczna poprawa wydajności i jakości. Maszyny te pozwalają na szybsze cykle produkcyjne i minimalizują potrzebę operacji wtórnych, co może prowadzić do zmniejszenia ilości odpadów i przeróbek. Wysoka precyzja i niezawodność tych maszyn zapewniają, że komponenty spełniają rygorystyczne specyfikacje, zwiększając tym samym zadowolenie klientów i otwierając możliwości dla zastosowań o wyższej wartości. Co więcej, strategiczne inwestycje w zaawansowane technologie mogą zapewnić przewagę konkurencyjną na rynku, umożliwiając firmom szybkie reagowanie na potrzeby rynku i wykorzystywanie możliwości rozwoju. Jednak decyzja o zainwestowaniu w maszyny do cięcia ostrzy hydrożelowych nie jest pozbawiona wyzwań. Należy dokładnie ocenić ryzyko finansowe, operacyjne, rynkowe i technologiczne. Ryzyka rynkowe, takie jak wahania cen surowców i zmiany preferencji konsumentów, mogą wpływać na rentowność. Postęp technologiczny również stanowi ryzyko, ponieważ szybkie innowacje mogą sprawić, że obecny sprzęt stanie się przestarzały. Dokładna analiza kosztów i korzyści, obejmująca te potencjalne zagrożenia i przewidywany zwrot z inwestycji, ma kluczowe znaczenie dla podjęcia świadomej i strategicznej decyzji. Równoważąc te czynniki, firmy mogą zoptymalizować swoje inwestycje w maszyny do cięcia ostrzami hydrożelowymi, zapewniając zarówno korzyści ekonomiczne, jak i środowiskowe.

Przegląd maszyn do cięcia ostrzami hydrożelowymi

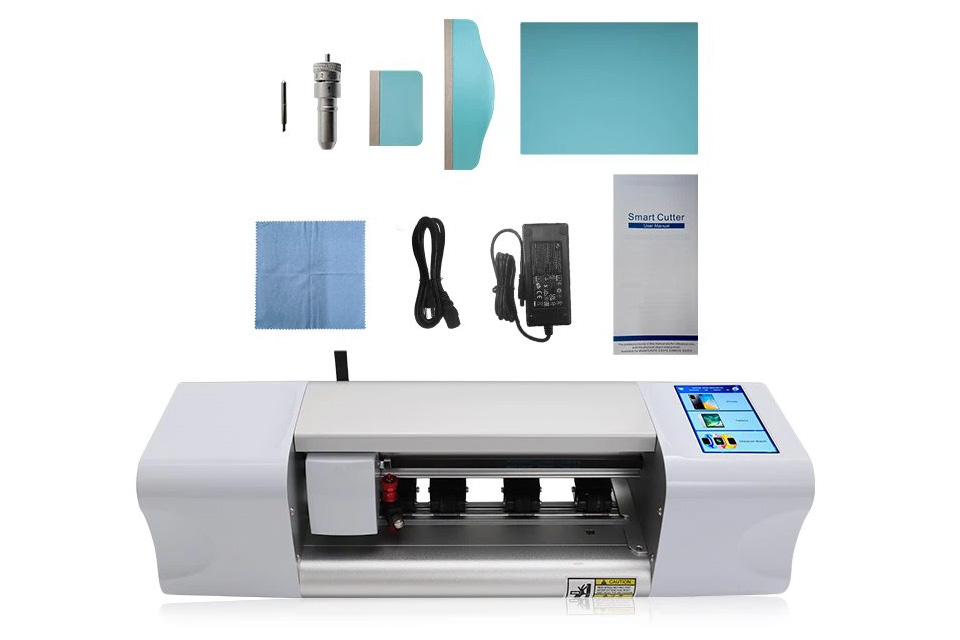

Maszyny do cięcia ostrzy hydrożelowych są niezbędnymi narzędziami do precyzyjnego cięcia folii hydrożelowych, które są stosowane w różnych branżach, w tym medycznej, kosmetycznej i elektronicznej. Proces cięcia obejmuje kilka etapów zapewniających dokładność i jakość. Proces rozpoczyna się od przygotowania folii hydrożelowej, upewniając się, że jest ona odpowiednio przechowywana i gotowa do cięcia. Maszyna do cięcia musi być również czysta i w dobrym stanie technicznym. Po przygotowaniu, długość i szerokość folii są mierzone zgodnie z konkretnym zastosowaniem lub wymaganiami produktu

. Następnie ustawienia maszyny są dostosowywane do wymiarów i specyfikacji folii hydrożelowej. Obejmuje to ustawienie odpowiedniego rozmiaru i prędkości ostrza. Folia jest następnie ładowana do maszyny tnącej, upewniając się, że jest prawidłowo wyrównana i zabezpieczona. Mechanizm tnący jest aktywowany, zazwyczaj poprzez naciśnięcie przycisku lub uruchomienie określonego polecenia, aby przeciąć folię hydrożelową zgodnie z wcześniej ustawionymi parametrami. Po cięciu folia jest usuwana i sprawdzana, aby upewnić się, że spełnia żądane specyfikacje. Następnie maszyna jest czyszczona i konserwowana w celu zapewnienia optymalnej wydajności i trwałości. Zaawansowane maszyny do cięcia ostrzy hydrożelowych, takie jak maszyna do produkcji ochraniaczy ekranu do telefonów komórkowych, oferują przyjazny dla użytkownika interfejs i zaawansowaną technologię do tworzenia niestandardowych, wysokiej jakości ochraniaczy ekranu. Maszyny te wykorzystują najwyższej jakości materiały, aby zapewnić najwyższą ochronę przed zadrapaniami, odciskami palców i smugami, oszczędzając czas i pieniądze, eliminując potrzebę częstych wizyt w sklepie. Proces produkcji tych maszyn obejmuje projektowanie i planowanie, zakup materiałów, montaż, instalację mechanizmu tnącego, integrację funkcji automatyzacji oraz testowanie i kalibrację. Końcowe etapy obejmują kontrolę jakości, certyfikację, pakowanie i wysyłkę, a producenci często zapewniają szkolenia i wsparcie w zakresie skutecznej i bezpiecznej obsługi maszyn.

Analiza kosztów

Oceniając koszt inwestycji w maszynę do cięcia ostrzami hydrożelowymi, należy wziąć pod uwagę różne czynniki, które przyczyniają się do całkowitych wydatków i wydajności operacyjnej. Koszty te można podzielić na kilka kluczowych obszarów: koszty materiałów, koszty robocizny, koszty maszyn, koszty ogólne i pośrednie oraz koszty konfiguracji.

Koszty materiałowe

Koszty materiałowe są zazwyczaj łatwiejsze do przypisania bezpośrednio do miejsc pracy, ponieważ obejmują surowce, które są wykorzystywane do wytworzenia produktu. Istnieje jednak warstwa złożoności, taka jak obsługa materiałów pochodzących z recyklingu. Na przykład, jeśli sklep poddaje recyklingowi wióry, zwrot z recyklingu może być przypisany do konkretnych zadań, które wyprodukowały wióry lub wykorzystany do zmniejszenia ogólnych kosztów ogólnych

.

Koszty pracy

Koszty pracy obejmują wynagrodzenia pracowników, którzy są bezpośrednio zaangażowani w proces produkcji. Oprócz bezpośrednich kosztów pracy istnieją również koszty ogólne pracy, które obejmują świadczenia i inne powiązane wydatki. Koszty te mają kluczowe znaczenie dla określenia całkowitych nakładów pracy związanych z obsługą maszyny do cięcia ostrzy hydrożelowych

.

Koszty maszyn

Koszty maszyn obejmują wydatki związane z zakupem i eksploatacją maszyny do cięcia. Amortyzacja jest tutaj istotnym czynnikiem, reprezentującym koszty związane z zakupem sprzętu, czy to poprzez leasing lub spłatę kredytu, czy też początkową cenę amortyzowaną przez określony czas. Koszty amortyzacji są stałe i występują niezależnie od tego, czy maszyna jest w użyciu, czy bezczynna

.

Koszty ogólne i pośrednie

Koszty ogólne i pośrednie mogą być trudne do precyzyjnego przypisania do poszczególnych zadań. Koszty te obejmują wydatki takie jak olej, chłodziwo, czynsz za powierzchnię warsztatową i rachunek za energię elektryczną. Są one często gromadzone w kategorii "Koszty ogólne" i przypisywane do zadań na podstawie wykorzystanych godzin pracy maszyn

. Koszty operacyjne, takie jak zużycie gazu, energii, konserwacja i materiały eksploatacyjne, również należą do tej kategorii i występują tylko wtedy, gdy maszyna pracuje.

Koszty konfiguracji

Koszty konfiguracji obejmują różne zadania administracyjne i pracochłonne wymagane do przekształcenia zlecenia projektowego w stan gotowy do produkcji. Obejmuje to zakup materiałów, konwersję CAD do CAM, ręczną konfigurację maszyny, roboczogodziny, przygotowanie narzędzi i osprzętu, zapewnienie jakości, testowanie oraz wszelkie początkowe odpady lub złom.

. Skuteczne zarządzanie tymi kosztami może znacząco zoptymalizować wydajność produkcji.

Efektywność kosztowa dzięki skalowaniu

Skalowanie produkcji może prowadzić do znacznych oszczędności kosztów. Na przykład, jeśli część kosztuje $5 za jednostkę, ale koszt konfiguracji wynosi $100, wyprodukowanie jednej jednostki kosztowałoby $105. Jednak wyprodukowanie 100 jednostek rozłożyłoby koszt konfiguracji, prowadząc do kosztu $6 na jednostkę. Dlatego zwiększenie serii produkcyjnej może znacznie obniżyć koszt jednostkowy

.

Koszty operacyjne i utrzymanie

W analizie kosztów należy również uwzględnić koszty operacyjne, w tym koszty konserwacji i materiałów eksploatacyjnych. Chociaż koszty te mogą się sumować, zmniejszenie ilości odpadów materiałowych i możliwość wytwarzania produktów wyższej jakości może przynieść znaczne oszczędności. Przeprowadzenie dokładnej analizy kosztów i korzyści ma kluczowe znaczenie dla podejmowania świadomych decyzji o tym, czy inwestować w nową technologię, taką jak maszyna do cięcia ostrzami hydrożelowymi

.

Analiza korzyści

Kompleksowa analiza kosztów i korzyści ma kluczowe znaczenie dla zrozumienia finansowych implikacji inwestycji w maszynę do cięcia ostrzami hydrożelowymi. Podczas gdy początkowy koszt zakupu może być znaczny, potencjalne korzyści w postaci zwiększonej produktywności i wydajności są znaczące. Maszyny do cięcia ostrzami hydrożelowymi są w stanie wykonywać złożone cięcia z wysoką precyzją, zmniejszając potrzebę wykonywania dodatkowych operacji i przeróbek. Ta wydajność może prowadzić do znacznych oszczędności czasu, umożliwiając firmom szybsze ukończenie projektów i podjęcie dodatkowej pracy

.

Ulepszenia wydajności

Maszyny do cięcia ostrzami hydrożelowymi znacznie poprawiają produktywność, zwiększając przepustowość i zmniejszając ilość odpadów. Wysoka precyzja tych maszyn zapewnia, że komponenty spełniają wymagające specyfikacje i tolerancje, zmniejszając tym samym liczbę przeróbek i prawdopodobieństwo roszczeń gwarancyjnych. Zwiększona produktywność umożliwia firmom jednoczesną obsługę większej liczby projektów, zwiększając tym samym ich możliwości i zdolność reagowania na potrzeby rynku

.

Poprawa jakości

Najwyższa jakość i spójność komponentów produkowanych przez maszyny do cięcia ostrzami hydrożelowymi spełnia rygorystyczne specyfikacje i tolerancje. Ta poprawa jakości przekłada się na zmniejszenie liczby przeróbek i zwiększenie zadowolenia klientów. Utrzymując wysokie standardy, firmy mogą zmniejszyć liczbę roszczeń gwarancyjnych i otworzyć możliwości dla aplikacji i rynków o wyższej wartości. Lepsza jakość poprawia również reputację firmy, zwiększając lojalność klientów i potencjalnie prowadząc do zwiększenia sprzedaży

.

Zwrot z inwestycji (ROI)

Obliczenie zwrotu z inwestycji w maszynę do cięcia ostrzami hydrożelowymi obejmuje ocenę potencjalnych korzyści i kosztów w całym okresie użytkowania maszyny.

- Koszty inwestycji: Początkowa cena zakupu, instalacja i akcesoria.

- Koszty operacyjne: Zużycie energii, materiały eksploatacyjne, konserwacja i robocizna.

- Ulepszenia wydajności: Większa przepustowość, mniejsza liczba odpadów i krótszy czas produkcji.

- Poprawa jakości: Zmniejszony wskaźnik przeróbek, zwiększona satysfakcja klienta i rozszerzone możliwości rynkowe. ROI jest zwykle wyrażany w procentach i obliczany przy użyciu następującego wzoru:

ROI = (Korzyści netto / Koszty inwestycji) * 100%

Wydajność operacyjna

Skuteczne zarządzanie kosztami operacyjnymi i optymalizacja wykorzystania maszyn do cięcia ostrzami hydrożelowymi może zwiększyć ogólną wydajność operacyjną. Strategie takie jak regularna konserwacja i monitorowanie pomagają wcześnie wykrywać potencjalne problemy, zapobiegając kosztownym naprawom i zakłóceniom harmonogramów produkcji. Usprawniając procesy i wykorzystując zaawansowane oprogramowanie do kontroli procesów, firmy mogą zmaksymalizować czas pracy maszyn i produktywność. Inwestycje w aktualizacje technologii, programy szkoleniowe dla pracowników i konserwację zapobiegawczą wydłużają żywotność sprzętu i zapewniają stałą wydajność, przyczyniając się tym samym do długoterminowej rentowności operacji produkcyjnych

.

Podejmowanie strategicznych decyzji

Dokładne dane kosztowe z maszyn do cięcia ostrzami hydrożelowymi umożliwiają podejmowanie świadomych decyzji dotyczących modernizacji sprzętu, usprawnień procesów i planowania wydajności. Informacje oparte na danych pozwalają menedżerom skutecznie alokować zasoby i wykorzystywać możliwości rozwoju. Wykorzystując precyzyjne dane kosztowe, firmy mogą podejmować strategiczne decyzje, które zwiększają ich przewagę konkurencyjną na rynku

.

Studia przypadków

Kanada

Analiza cen

Koszt inwestycji w maszynę do cięcia ostrzami hydrożelowymi w Kanadzie zależy od kilku czynników, w tym rodzaju użytych surowców oraz składu i zastosowania maszyny. Dogłębna analiza cen ujawnia, że początkowe wydatki na taki sprzęt są wyższe w porównaniu z tradycyjnymi metodami cięcia, ale długoterminowe oszczędności są osiągane dzięki zwiększonej wydajności i zmniejszonej ilości odpadów

.

Analiza udziału w rynku, 2022 r.

Według surowców

W 2022 r. maszyny wykorzystujące zaawansowane surowce, takie jak stal nierdzewna i polimery klasy przemysłowej, odnotowały znaczną penetrację rynku ze względu na ich wytrzymałość i dokładność cięcia

.

Skład

Preferencje niemieckiego rynku skłaniały się ku maszynom z zaawansowanymi konstrukcjami wsporczymi i mechanizmami zgarniającymi, zapewniającymi długowieczność sprzętu i optymalną wydajność.

.

Według aplikacji

Maszyny te były szeroko stosowane w przemyśle motoryzacyjnym i lotniczym, podkreślając ich zdolność do precyzyjnego wykonywania złożonych zadań cięcia

.

Brazylia

Analiza cen

Rynek brazylijski podąża za trendami podobnymi do kanadyjskiego, przy czym koszty różnią się w zależności od składu materiału i złożoności mechanizmu tnącego. Inwestycje w maszyny do cięcia ostrzami hydrożelowymi są uzasadnione długoterminowymi korzyściami, w tym lepszą jakością produktu i wydajnością operacyjną

.

Meksyk

Analiza cen

Krajobraz cenowy w Meksyku pokazuje, że choć początkowe inwestycje w maszyny do cięcia ostrzami hydrożelowymi mogą być wysokie, zwrot z inwestycji jest przyspieszony dzięki wydajności maszyn i niższym kosztom operacyjnym

.

Niemcy

Analiza cen

W Niemczech wysoki koszt początkowy maszyn do cięcia ostrzami hydrożelowymi jest równoważony przez ich trwałość i wydajność, co czyni je opłacalną inwestycją w długoterminowe operacje

.

WIELKA BRYTANIA

Analiza cen

Rynek maszyn do cięcia ostrzami do hydrożelu w Wielkiej Brytanii odzwierciedla podobny wzorzec, gdzie

Wpływ na gospodarkę i środowisko

Inwestycja w maszynę do cięcia ostrzami hydrożelowymi może przynieść firmom znaczące korzyści ekonomiczne i środowiskowe. Zrozumienie tego wpływu może pomóc w podjęciu świadomej decyzji o inwestycji.

Wpływ gospodarczy

Wydatki operacyjne (OE)

Wydatki operacyjne (OE) mogą być głównym czynnikiem ekonomicznego wpływu inwestycji w maszyny do cięcia ostrzami hydrożelowymi. Koszty te obejmują robociznę, koszty ogólne oraz koszty związane z utrzymaniem i obsługą samej maszyny

. Właściwe zarządzanie tymi wydatkami ma zasadnicze znaczenie dla wydajności biznesowej i efektywności kosztowej. Wdrożenie strategii takich jak proaktywne harmonogramy konserwacji, negocjowanie cen hurtowych materiałów eksploatacyjnych i optymalizacja parametrów maszyn może pomóc w znacznym obniżeniu kosztów operacyjnych.

Zużycie energii

Zużycie energii jest kolejnym kluczowym aspektem wpływu ekonomicznego. Maszyny do cięcia ostrzami hydrożelowymi zazwyczaj wymagają znacznej mocy, a optymalizacja zużycia energii może prowadzić do znacznych oszczędności kosztów. Precyzyjne dostrojenie parametrów cięcia, wdrożenie protokołów wyłączania na biegu jałowym i inwestowanie w energooszczędne technologie może pomóc zminimalizować zużycie energii

. Przyjmując te praktyki, firmy mogą nie tylko obniżyć rachunki za energię, ale także wydłużyć żywotność swoich maszyn.

Zarządzanie materiałami eksploatacyjnymi

Efektywne zarządzanie materiałami eksploatacyjnymi ma kluczowe znaczenie dla optymalizacji kosztów. Inwestowanie w wysokiej jakości materiały eksploatacyjne, takie jak soczewki i dysze, może wydłużyć ich żywotność i zmniejszyć częstotliwość wymiany, a tym samym obniżyć ogólne koszty operacyjne

. Ponadto firmy mogą badać możliwości recyklingu gazów wykorzystywanych w procesie cięcia, co nie tylko przyczynia się do zrównoważonego rozwoju środowiska, ale także minimalizuje powtarzające się koszty zakupu nowego gazu do maszyn.

Wpływ na środowisko

Praktyki zrównoważonego rozwoju

Zrównoważony rozwój staje się coraz ważniejszy w produkcji, a zastosowanie maszyn do cięcia ostrzy hydrożelowych może przyczynić się do osiągnięcia tego celu. Firmy takie jak Buehler wdrożyły kompleksowe programy recyklingu, dzięki którym znaczne ilości odpadów nie trafiają na wysypiska śmieci

. Przyjmując podobne praktyki, firmy mogą znacznie zmniejszyć swój ślad środowiskowy.

Wykorzystanie energii odnawialnej

Wykorzystanie odnawialnych źródeł energii do zasilania maszyn do cięcia ostrzy hydrożelowych może dodatkowo zwiększyć korzyści dla środowiska. Przykładowo, Buehler zasila swoje operacje mieszanką energii słonecznej, wodnej i wiatrowej, co daje 100% bezemisyjnej energii elektrycznej

. Przyjęcie odnawialnych źródeł energii może nie tylko zmniejszyć ślad węglowy procesu produkcyjnego, ale także dostosować się do globalnych celów zrównoważonego rozwoju.

Innowacje przyszłości

Przyszłość technologii cięcia jest ukierunkowana na zmniejszenie strat materiałowych, zużycia energii i emisji zanieczyszczeń

. Oczekuje się, że innowacje, takie jak integracja druku 3D i produkcji addytywnej z tradycyjnymi procesami cięcia, stworzą bardziej wydajne i przyjazne dla środowiska metody produkcji. Postępy te prawdopodobnie zaoferują firmom nowe możliwości zwiększenia wysiłków na rzecz zrównoważonego rozwoju przy jednoczesnej optymalizacji kosztów. Rozumiejąc i wykorzystując zarówno wpływ ekonomiczny, jak i środowiskowy, firmy mogą podejmować świadome decyzje dotyczące inwestowania w maszyny do cięcia ostrzami hydrożelowymi. Inwestycje te mogą prowadzić do znacznych oszczędności kosztów, poprawy wydajności i zmniejszenia śladu środowiskowego, przyczyniając się do ogólnego zrównoważonego rozwoju biznesu i rentowności.

Analiza ryzyka

Inwestycja w maszynę do cięcia ostrzami hydrożelowymi wymaga kompleksowej analizy ryzyka, aby zrozumieć potencjalne pułapki i przygotować odpowiednie strategie łagodzące. Główne ryzyka związane z taką inwestycją można podzielić na ryzyka rynkowe, operacyjne, finansowe i technologiczne.

Ryzyko finansowe

Ryzyko finansowe obejmuje niepewność związaną ze zwrotem z inwestycji i ogólną kondycją finansową organizacji. Nakłady inwestycyjne na zakup i instalację maszyny do cięcia ostrzy hydrożelowych mogą być znaczne. Firmy muszą ocenić bezwzględną analizę możliwości $ i potencjalny zwrot z inwestycji w okresie prognozy, zazwyczaj od 2023 do 2033 roku

. Dodatkowo mogą pojawić się nieprzewidziane wydatki, które wpłyną na stabilność finansową firmy. Przygotowanie się na takie nieprzewidziane sytuacje wymaga opracowania strategii łagodzenia ciosów i stworzenia budżetu na nieoczekiwane koszty.

Ryzyko operacyjne

Ryzyka operacyjne są związane z wewnętrznymi procesami i systemami organizacji. Obejmują one potencjalne awarie sprzętu, zakłócenia w łańcuchu dostaw i kwestie związane z siłą roboczą. Analiza łańcucha dostaw wskazuje na zaangażowanie wielu uczestników, takich jak producenci, uczestnicy średniego szczebla (handlowcy/agenci/brokerzy) oraz hurtownicy i dystrybutorzy

. Każde zakłócenie w dowolnym węźle łańcucha dostaw może opóźnić produkcję i wpłynąć na harmonogramy dostaw. Co więcej, niezawodność maszyny i jej wymagania konserwacyjne są czynnikami krytycznymi. Częste awarie mogą skutkować wstrzymaniem produkcji i wzrostem kosztów operacyjnych.

Ryzyko rynkowe

Ryzyko rynkowe odnosi się do niepewności związanej z popytem rynkowym i dynamiką podaży, które mogą znacząco wpłynąć na rentowność maszyny do cięcia ostrzy hydrożelowych. Należy wziąć pod uwagę takie czynniki, jak wahania cen surowców, zmiany preferencji konsumentów i presja konkurencyjna. Na przykład, w przypadku gwałtownego wzrostu cen poliakrylanu lub poliakryloamidu, które są powszechnie stosowanymi surowcami do produkcji hydrożeli, koszty produkcji mogą wzrosnąć, zmniejszając marże zysku

. Ponadto zmiany trendów rynkowych i wprowadzenie alternatywnych technologii przez konkurencję mogą wpłynąć na popyt na produkty wytwarzane przez maszynę do cięcia ostrzami hydrożelowymi.

Zagrożenia technologiczne

Ryzyko technologiczne odnosi się do szybkiego tempa postępu technologicznego i potencjalnej przestarzałości maszyny do cięcia ostrzy hydrożelowych. Firmy muszą być na bieżąco z najnowszymi innowacjami i zapewnić, że technologia, w którą inwestują, pozostanie konkurencyjna. Analiza powinna obejmować mapę drogową technologii, aby przewidzieć przyszłe trendy i innowacje, które mogą sprawić, że obecna inwestycja stanie się przestarzała

. Ponadto adaptacja do nowych technologii i szkolenie personelu w zakresie obsługi zaawansowanych maszyn również stanowią poważne wyzwania.

Komentarze

Rola innowacji w nowoczesnych fabrykach ochraniaczy ekranu

Innowacje odgrywają kluczową rolę w nowoczesnej branży ochraniaczy ekranu, napędzając wzrost i konkurencyjność branży oraz umożliwiając ciągłe ulepszanie funkcji produktów w celu zaspokojenia różnorodnych potrzeb konsumentów.

Czy folie ochronne hydrożelowe są dobre?

For everyday use and minor protection, hydrogel protectors are a great choice.

Czy etui na telefony z wbudowanym zabezpieczeniem ekranu są dobre?

Wbudowane folie ochronne na ekran oszczędzają czas i wysiłek dzięki kompleksowej ochronie.

When to Replace Phone Screen Protector

By keeping these points in mind, you can ensure that your smartphone remains protected and in excellent condition.

Screen Guard Machine - niezbędne narzędzie dla miłośników technologii

Maszyny do ochrony ekranu to specjalistyczne urządzenia zaprojektowane do produkcji folii ochronnych i osłon na ekrany elektroniczne, takie jak te w smartfonach, tabletach i laptopach.

Tagi

Znajdź całą wiedzę i trendy z naszego bloga, uzyskaj hurtową cenę i najlepszą jakość z naszej fabryki.

Jaka maszyna do cięcia folii i jej zastosowanie

Maszyny do cięcia folii odegrały kluczową rolę w ewolucji produkcji filmowej i różnych procesów przemysłowych, umożliwiając precyzyjne cięcie i łączenie materiałów filmowych.

Co to jest maszyna do cięcia ochraniaczy ekranu?

Maszyna do cięcia ochraniaczy ekranu to specjalistyczne urządzenie zaprojektowane do produkcji niestandardowych ochraniaczy ekranu dla różnych urządzeń elektronicznych, w tym smartfonów, tabletów, smartwatchy, laptopów i monitorów.

Jak działa maszyna do cięcia ochraniaczy ekranu telefonu komórkowego?

Maszyna do cięcia ochraniaczy ekranu telefonu komórkowego jest zaawansowanym urządzeniem zaprojektowanym

do produkcji niestandardowych ochraniaczy ekranu dla różnych urządzeń cyfrowych z wysoką ceną

i wydajność.

Charakterystyka szkła hartowanego na telefon komórkowy i ochraniacza ekranu TPU na telefon komórkowy

Ochraniacze ekranu z termoplastycznego poliuretanu (TPU) są elastyczne, trwałe i wytrzymałe.

samoregenerujące się folie z tworzyw sztucznych przeznaczone do ochrony ekranów urządzeń elektronicznych przed

zadrapania, uderzenia i inne potencjalne uszkodzenia.

Rewolucja w ochronie urządzeń dzięki maszynie do cięcia osłon ekranu

Niezależnie od tego, czy posiadasz smartfon, tablet czy smartwatch, to wszechstronne urządzenie obsługuje szeroką gamę urządzeń. Płynnie dostosowuje się do wymiarów gadżetu, oferując niestandardowe dopasowanie, którego nie można dopasować do ogólnych ochraniaczy.

Dożywotnia gwarancja na osłonę ekranu

Dożywotnia gwarancja na ochraniacz ekranu to gwarancja udzielana przez producentów, która

obiecuje naprawę lub wymianę osłony ekranu przez cały okres użytkowania produktu, na określonych warunkach.