Najważniejsze cechy, których należy szukać w maszynie do cięcia ostrzem hydrożelowym

Spis treści

Wyciąg

Podsumowanie

Maszyny te zostały zaprojektowane w celu zapewnienia dokładnych, wysokiej jakości cięć dzięki zaawansowanym mechanizmom tnącym, obejmującym takie komponenty jak ostrza tnące, silniki i zaawansowane systemy sterowania. Znaczenie tych maszyn polega na ich zdolności do obsługi delikatnej i precyzyjnej natury folii hydrożelowych, zapewniając, że spełniają one rygorystyczne standardy jakości. Wszechstronność maszyn do cięcia ostrzy hydrożelowych jest jedną z ich wyróżniających się cech, umożliwiając im obsługę szerokiej gamy urządzeń, w tym smartfonów, tabletów i smartwatchów. Elastyczność ta jest wspierana przez kompleksowe bazy danych, które obejmują tysiące różnych modeli, dzięki czemu maszyny te można w dużym stopniu dostosować do stale zmieniających się krajobrazów technologicznych. Ponadto zastosowanie zautomatyzowanych funkcji, takich jak czujniki i siłowniki, zwiększa wydajność i precyzję, usprawniając proces cięcia i minimalizując ryzyko błędów. Konserwacja i dbałość o maszyny mają kluczowe znaczenie dla utrzymania ich wydajności i długowieczności. Regularna konserwacja, w tym czyszczenie i ostrzenie ostrzy, dostosowywanie ustawień maszyny i zapewnianie właściwego wyrównania, pomaga utrzymać dokładność i wydajność cięć. Wybór trwałych i odpornych na zużycie materiałów ostrzy, takich jak stopowa stal narzędziowa i stop węglika wolframu, również odgrywa znaczącą rolę w wydłużeniu żywotności maszyny i zapewnieniu stałej jakości cięcia. Integracja technologiczna jest kluczowym trendem w ewolucji maszyn do cięcia ostrzami hydrożelowymi. Rozwój Przemysłu 4.0 zapoczątkował erę zwiększonej automatyzacji i przetwarzania danych w czasie rzeczywistym, a programowalne sterowniki logiczne (PLC) i ramiona robotów przemysłowych stały się integralnymi elementami nowoczesnych maszyn tnących. Postępy te nie tylko poprawiają wydajność i wygodę obsługi maszyn, ale także umożliwiają inteligentniejsze, oparte na danych procesy decyzyjne, które zwiększają ogólną produktywność i wydajność.

Przegląd maszyn do cięcia ostrzami hydrożelowymi

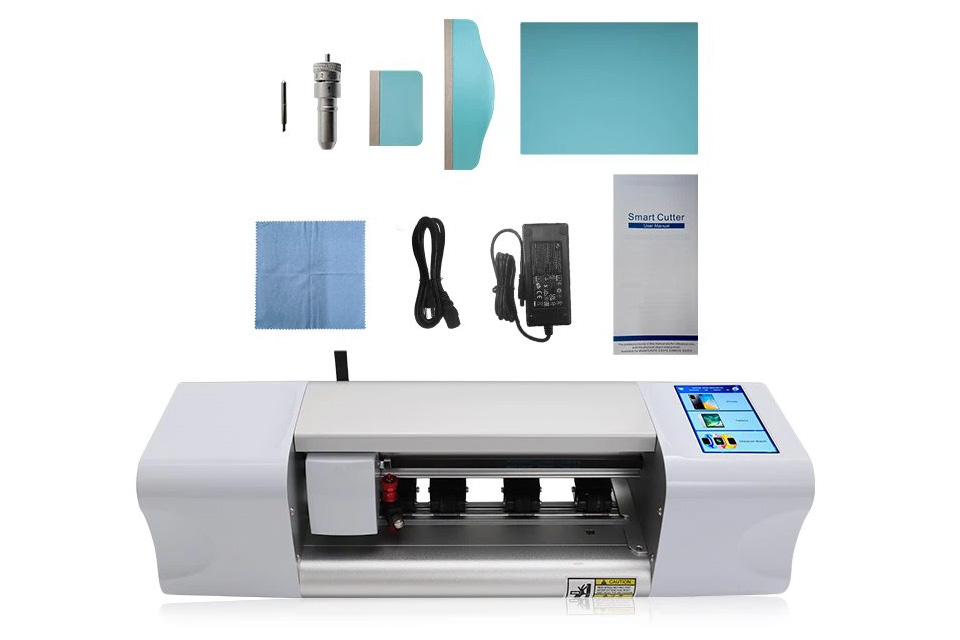

Maszyny do cięcia ostrzami hydrożelowymi to specjalistyczne narzędzia przeznaczone do cięcia folii hydrożelowych, często stosowanych w ochraniaczach ekranu i innych warstwach ochronnych. Maszyny te wymagają starannej konfiguracji i konserwacji, aby zapewnić precyzyjne cięcie i przedłużyć żywotność sprzętu. Aby użyć maszyny do cięcia hydrożelu, należy wykonać następujące ogólne kroki: Najpierw należy przygotować folię hydrożelową, upewniając się, że ma odpowiedni rozmiar i można ją umieścić w wyznaczonej pozycji cięcia. Następnie należy skonfigurować urządzenie zgodnie z instrukcjami producenta, co może obejmować montaż komponentów i kalibrację urządzenia. Folia hydrożelowa jest następnie ładowana na powierzchnię cięcia, upewniając się, że jest umieszczona mocno i równomiernie. Ustawienia maszyny, takie jak prędkość cięcia, głębokość i wzór, należy dostosować zgodnie z instrukcją obsługi. Po zakończeniu konfiguracji można rozpocząć proces cięcia, przestrzegając wszystkich środków ostrożności

. Mechanizm tnący ma kluczowe znaczenie dla dokładnego cięcia folii hydrożelowej do pożądanego rozmiaru i kształtu. Mechanizm ten obejmuje ostrza tnące, silnik i systemy sterowania. Jeśli maszyna jest zautomatyzowana, czujniki, siłowniki i systemy sterowania są zintegrowane w celu zautomatyzowania procesu cięcia, który może obejmować ustawienie wymiarów cięcia, kontrolę prędkości i inne zautomatyzowane funkcje. Testy i kalibracja zapewniają prawidłowe działanie maszyny i precyzję cięcia. Wszelkie problemy lub usterki są identyfikowane i usuwane na tym etapie. Jeśli chodzi o konserwację, niezbędne jest odpowiednie podparcie maszyny, aby zapobiec wibracjom, które mogłyby wpłynąć na precyzję cięcia. Hydrożel przylegający do noża jest zgarniany przez nachylone ostrze zgarniające, co zapobiega stępieniu lub zanieczyszczeniu noża. Wykorzystanie sprężyny jako elementu elastycznego może ułatwić wymianę i obniżyć koszty sprzętu. Ogólnie rzecz biorąc, przecinarki są niezbędnymi narzędziami w szeregu zastosowań przemysłowych, od lotnictwa i kosmonautyki po budownictwo i produkcję. Wykorzystują one różne mechanizmy, takie jak ostrza, lasery, strumienie wody lub plazma do cięcia różnych materiałów, takich jak drewno, metal i papier. Maszyny te mogą być obsługiwane ręcznie lub automatycznie za pomocą komputerowego sterowania numerycznego (CNC), zapewniając dokładność wymaganą dla każdego zadania.

Kluczowe cechy maszyn do cięcia ostrzami hydrożelowymi

Maszyny do cięcia ostrzy hydrożelowych są przeznaczone do precyzyjnego cięcia folii hydrożelowych, powszechnie stosowanych do ochrony ekranów i zastosowań medycznych. Maszyny te posiadają kilka kluczowych cech zapewniających wydajne, dokładne i wysokiej jakości cięcie.

Wszechstronność

Maszyny te mogą wycinać folie hydrożelowe dla szerokiej gamy urządzeń, w tym smartfonów, tabletów i smartwatchy. Dzięki bazom danych obejmującym ponad 26 000 modeli, oferują one elastyczność w tworzeniu ochraniaczy ekranu dla różnych typów urządzeń elektronicznych

.

Przygotowanie i konfiguracja

Aby osiągnąć optymalną wydajność, konieczne jest prawidłowe przygotowanie folii hydrożelowej i skonfigurowanie urządzenia zgodnie z instrukcjami producenta. Obejmuje to upewnienie się, że folia hydrożelowa ma odpowiedni rozmiar, zmontowanie maszyny, podłączenie niezbędnych komponentów i prawidłowe skalibrowanie urządzenia

.

Zaawansowany mechanizm tnący

Mechanizm tnący jest sercem maszyny i obejmuje ostrza tnące, silnik i systemy sterowania. Elementy te mają kluczowe znaczenie dla dokładnego cięcia folii hydrożelowych do pożądanego rozmiaru i kształtu

. Ponadto innowacje, takie jak noże w kształcie pierścienia i pochylone ostrza zgarniające, zapobiegają zanieczyszczeniu lub stępieniu noża, zwiększając w ten sposób wydajność i żywotność maszyny.

Funkcje automatyzacji

Nowoczesne maszyny do cięcia hydrożelu często posiadają funkcje automatyzacji, w tym czujniki, siłowniki i systemy sterowania. Funkcje te automatyzują proces cięcia poprzez ustawianie wymiarów, kontrolowanie prędkości i dostosowywanie innych parametrów w celu utrzymania stałej jakości i wydajności

.

Jakość i gwarancja

Maszyny do cięcia hydrożelu przechodzą rygorystyczne kontrole jakości przed opuszczeniem fabryki. Zazwyczaj są one objęte roczną gwarancją, a producenci zapewniają bezpłatne usługi konsultingowe w przypadku problemów z codziennym użytkowaniem. Maszyny są zaprojektowane tak, aby aktualizować najnowsze modele i marki telefonów komórkowych za pośrednictwem systemu usług w chmurze, zapewniając ich aktualność bez dodatkowych kosztów aktualizacji danych i aplikacji

.

Konserwacja i pielęgnacja ostrzy

Regularna konserwacja jest niezbędna do wydłużenia żywotności maszyny i jej ostrzy. Obejmuje ona czyszczenie ostrzy, regulację ich położenia i smarowanie. Terminowe ostrzenie i wymiana zużytych lub uszkodzonych ostrzy zapewnia stałą wydajność i zapobiega utracie wydajności. Prawidłowa instalacja i regulacja ostrzy ma również kluczowe znaczenie dla uniknięcia nierównomiernego zużycia i utrzymania precyzji cięcia

.

Materiał i konstrukcja ostrza

Wybór materiału ostrza ma kluczowe znaczenie dla zapewnienia trwałości i ostrości. Materiały takie jak stopowa stal narzędziowa, stop węglika wolframu i martenzytyczna stal nierdzewna są powszechnie stosowane ze względu na ich twardość, odporność na zużycie i odporność na korozję. Konstrukcja ostrza, w tym jego kształt, kąt i ułożenie, znacząco wpływa na wydajność cięcia i trwałość

. Dzięki tym cechom maszyny do cięcia ostrzami hydrożelowymi zapewniają precyzyjne, niezawodne i wydajne rozwiązania do cięcia w różnych zastosowaniach, zapewniając wysokiej jakości wyniki i wydłużoną żywotność maszyny.

Integracja technologiczna

Rozwój Przemysłu 4.0 zapoczątkował nową erę automatyki przemysłowej, charakteryzującą się konwergencją technologii cyfrowych i fizycznych procesów produkcyjnych. Sercem tej rewolucji są roboty przemysłowe, dynamiczne maszyny, które na nowo definiują sposób działania firm i kształtują przyszłość automatyzacji. Te inteligentne maszyny wyposażone są w zaawansowane czujniki i oprogramowanie, umożliwiające im płynną komunikację, współpracę i koordynację z innymi urządzeniami, systemami i pracownikami, stanowiąc tym samym kręgosłup łączący sferę fizyczną i cyfrową

. Programowalne sterowniki logiczne (PLC) to kolejny kluczowy element inteligentnej produkcji i Przemysłu 4.0. Sterowniki PLC to cyfrowe komputery szeroko stosowane w systemach automatyki przemysłowej do wykonywania określonych zadań oraz sterowania maszynami i procesami w zakładach produkcyjnych. Wraz z nadejściem Przemysłu 4.0, sterowniki PLC stały się integralną częścią inteligentnej produkcji, dostarczając danych w czasie rzeczywistym na temat wydajności maszyn, tempa produkcji i kontroli jakości. Integracja sterowników PLC z maszynami do cięcia ostrzy hydrożelowych może zautomatyzować rutynowe zadania, zwiększyć dokładność i umożliwić procesy decyzyjne oparte na danych, poprawiając w ten sposób wydajność i produktywność. W kontekście zaawansowanych obrabiarek CNC rośnie zapotrzebowanie na produkty wysokiej jakości, które spełniają rosnące oczekiwania klientów. Tradycyjne systemy CNC nie były w stanie sprostać tym wymaganiom przetwarzania, co wymagało poprawy wydajności, elastyczności i możliwości przetwarzania w czasie rzeczywistym. Integracja innowacyjnej technologii PLC w obrabiarkach CNC ułatwia wydajną wymianę danych i kontrolę w czasie rzeczywistym, zapewniając lepszą wydajność i wygodę obsługi. Dodatkowo, systemy zasilania płynami odgrywają istotną rolę w automatyzacji ze względu na ich efektywną pracę i wydajność w porównaniu do konwencjonalnych systemów mechanicznych. Systemy te można łączyć ze sterownikami PLC w celu automatyzacji operacji, co prowadzi do bardziej dokładnej i spójnej jakości produktu. Przykładowo, automatyzacja ręcznych systemów transportu materiałów dzięki integracji ze sterownikami PLC może znacznie ograniczyć zużycie czasu i interwencję człowieka.

Kluczowe podzespoły mechaniczne

W dziedzinie maszyn do cięcia ostrzami hydrożelowymi zrozumienie kluczowych elementów mechanicznych jest niezbędne do optymalizacji wydajności i zapewnienia precyzyjnych cięć.

Ramiona robotyczne

Ramiona robotyczne usprawniają cięcie, gięcie i kształtowanie materiałów, gwarantując precyzję w tworzeniu złożonych struktur i komponentów. Ramiona te są szczególnie cenne w pakowaniu i paletyzacji, dzięki możliwości dostosowania do różnych kształtów i rozmiarów produktów

. Ich wszechstronność rozciąga się na różne sektory, w tym przemysł motoryzacyjny i elektroniczny, gdzie są wykorzystywane do zadań takich jak montaż, spawanie i malowanie.

Systemy hydrauliczne

Układy hydrauliczne w ramionach robotów zapewniają wysoki moment obrotowy, umożliwiając im podnoszenie bardzo ciężkich ładunków, czasami o masie kilku ton

. Wysoki moment obrotowy pozwala na szybkie przyspieszanie i zwalnianie, dzięki czemu nadają się do precyzyjnych zadań wymagających dużej prędkości. Hydrauliczne ramiona robotyczne są szczególnie korzystne w ciężkich branżach, takich jak produkcja motoryzacyjna i produkcja metali, gdzie z łatwością obsługują i manewrują dużymi komponentami.

Konserwacja ostrza

Ostrze jest sercem każdych nożyc, a regularna konserwacja i ostrzenie są niezbędne do uzyskania niezmiennie wysokiej jakości cięcia

. Tępe ostrze może znacząco wpłynąć na wydajność maszyny do cięcia, prowadząc do nieprecyzyjnych cięć i zwiększonego zużycia komponentów maszyny.

Zaawansowane systemy wizyjne

Ramiona robotyczne wyposażone w zaawansowane systemy wizyjne odgrywają kluczową rolę w kontroli jakości i inspekcji, skrupulatnie sprawdzając i zapewniając jakość produktu z niezrównaną precyzją

. Systemy te są niezbędne w branżach, w których jakość i bezpieczeństwo produktów są najważniejsze, takich jak produkcja elektroniki, lotnictwo i produkcja żywności.

Kompatybilność z narzędziami na końcu ramienia

Ramiona robotyczne, takie jak CRX-10iA/L, są wyposażone w funkcje, które zwiększają ich wykorzystanie w wielu branżach, w tym motoryzacyjnej, elektronicznej i opakowaniowej. Ich kompatybilność z licznymi narzędziami i akcesoriami na końcu ramienia pozwala im efektywnie wykonywać różnorodne zadania

.

Kontrola płynów w układach hydraulicznych

Hydrauliczne ramiona robotów wykorzystują swoją moc za pomocą cylindrów hydraulicznych na każdym złączu, a płyn pod ciśnieniem generuje siłę niezbędną do ruchu

. Kontrolując przepływ tego płynu, można regulować prędkość, kierunek i precyzję ruchów z dużą dokładnością. Jednak duża objętość komponentów hydraulicznych i ściśliwość płynu hydraulicznego ograniczają precyzję, co sprawia, że elektryczne ramiona robotów są lepszym wyborem do zastosowań wymagających wysokiej precyzji. Zrozumienie tych kluczowych elementów mechanicznych może znacznie poprawić wydajność i niezawodność maszyn do cięcia ostrzy hydrożelowych, zapewniając, że spełnią one wysokie wymagania różnych zastosowań przemysłowych.

Kompatybilność materiałowa

Wybór odpowiedniego materiału do maszyn tnących z ostrzami hydrożelowymi ma kluczowe znaczenie dla zapewnienia optymalnej wydajności i trwałości sprzętu. Przetwarzanie materiałów o wysokiej twardości i wytrzymałości może przyspieszyć zużycie ostrza, co wymaga wyboru bardziej odpornych na zużycie materiałów ostrza

. Przykładowo, ostrza pracujące z metalami lub twardymi tworzywami sztucznymi mogą zużywać się szybciej niż te pracujące z bardziej miękkimi materiałami, co wpływa na wybór materiału ostrza i jego konstrukcję.

Wybór materiału ostrza

Różne materiały noży mają różne poziomy twardości, odporności na zużycie i odporności na korozję, co sprawia, że wybór materiału noży ma kluczowe znaczenie dla zapewnienia wydajności i żywotności rozdrabniacza

. Materiały takie jak węgliki spiekane i stal szybkotnąca (HSS) są często preferowane do cięcia twardszych materiałów, takich jak stal nierdzewna lub tytan, ze względu na ich zwiększoną odporność na zużycie i twardość.

Konstrukcja ostrza

Kształt, kąt i rozmieszczenie ostrzy odgrywają znaczącą rolę w sile i warunkach zużycia występujących podczas pracy. Dobrze zaprojektowane ostrza nie tylko skutecznie tną i rozrywają materiały, ale także wydłużają ich żywotność, co ma zasadnicze znaczenie dla utrzymania wydajności operacyjnej

.

Obciążenie pracą i warunki pracy

Obciążenie i warunki pracy mogą również wpływać na wydajność i trwałość ostrza. Nadmierne obciążenie pracą lub długotrwałe operacje o wysokiej intensywności mogą przyspieszyć zużycie ostrza. Ponadto należy wziąć pod uwagę czynniki środowiskowe, takie jak temperatura, wilgotność i obecność substancji korozyjnych, ponieważ mogą one negatywnie wpływać na żywotność i wydajność ostrza

.

Konserwacja i pielęgnacja

Regularna konserwacja i pielęgnacja ostrzy ma zasadnicze znaczenie dla przedłużenia ich żywotności i zapewnienia stałej wydajności cięcia. Prawidłowa konserwacja obejmuje monitorowanie zużycia ostrza, zapewnienie prawidłowego wyrównania i luzu ostrza oraz terminową wymianę, aby zapobiec przestojom operacyjnym

. Biorąc pod uwagę te czynniki - wybór materiału ostrza, projekt, obciążenie pracą, warunki pracy i konserwację - producenci mogą osiągnąć lepszą wydajność i trwałość swoich maszyn do cięcia ostrzami hydrożelowymi.

Biblioteka szablonów

Kompleksowa biblioteka szablonów jest kluczową cechą, którą należy wziąć pod uwagę przy wyborze maszyny do cięcia ostrzy hydrożelowych. Biblioteka ta powinna zawierać szeroką gamę wstępnie zaprojektowanych szablonów, które zaspokajają różne potrzeby rynku, takie jak smartfony, tablety, komputery, zegarki i konsole do gier. Dostęp do regularnie aktualizowanych szablonów zapewnia użytkownikom możliwość nadążania za najnowszymi trendami rynkowymi i modelami urządzeń

. Biblioteka szablonów powinna również oferować elastyczność w zakresie dostosowywania. Obejmuje to opcje dostosowywania zdjęć i ozdobnych okładek, które można wykorzystać zarówno do celów osobistych, jak i komercyjnych. Co więcej, biblioteka powinna zawierać szablony zaprojektowane z myślą o konkretnych funkcjach, takich jak szablony z otworami na aparat lub bez nich, aby umożliwić nieostre FaceTiming, oraz krótsze wycięcia boczne pasujące do etui na telefony. Oprócz urządzeń elektronicznych, biblioteka szablonów powinna oferować różne rodzaje arkuszy hydrożelowych. Mogą to być arkusze samoregenerujące się, półsztywne i zapewniające prywatność, a także matowe i fotograficzne. Taka różnorodność pozwala użytkownikom wybrać najbardziej odpowiedni materiał do ich konkretnych potrzeb, niezależnie od tego, czy chodzi o ochronę, estetykę czy funkcjonalność. Ostatecznie, dobrze utrzymana i obszerna biblioteka szablonów znacznie zwiększa użyteczność i wszechstronność maszyny do cięcia ostrzy hydrożelowych, czyniąc ją cenną inwestycją zarówno dla użytkowników indywidualnych, jak i komercyjnych.

Analiza porównawcza

Maszyny do cięcia ostrzami hydrożelowymi są niezbędne w branżach wymagających precyzyjnego i wydajnego cięcia materiałów hydrożelowych. Wybór maszyny do cięcia hydrożelu zależy od różnych czynników, takich jak specyficzne wymagania branży, rodzaje ciętych materiałów i pożądana wydajność produkcji. Niniejsza sekcja zawiera analizę porównawczą różnych maszyn do cięcia ostrzami hydrożelowymi dostępnych na rynku.

Rodzaje maszyn do cięcia ostrzami do hydrożelu

Maszyny do cięcia ostrzy hydrożelowych są dostępne w różnych wersjach, z których każda jest dostosowana do konkretnych potrzeb cięcia. Jedną z takich konstrukcji jest maszyna do cięcia powłok aquogel, która obejmuje platformę tnącą, rolki podające i wyładowcze oraz urządzenie napędowe. Maszyna ta posiada również stałą powierzchnię montażową noża, pręt przesuwny i pręt mocujący, aby zapewnić stabilność i precyzję podczas procesu cięcia

.

Platforma i mechanizm tnący

Platforma tnąca w maszynach do cięcia ostrzy hydrożelowych ma kluczowe znaczenie dla podtrzymywania materiału podczas procesu cięcia. Na przykład maszyna do cięcia powłoki aquogel zawiera wspornik nad stołem tnącym, rolkę podającą na jednym końcu i rolkę wyładowczą na drugim końcu. Urządzenie napędowe na górnym końcu wspornika, połączone z płytą mocującą i prętem przesuwnym, zapewnia stabilność i precyzję cięcia

.

Postęp technologiczny

Badanie zaawansowanych sterowników maszyn budowlanych utorowało drogę do rozwoju krajowych sterowników dźwigów, które można zaadaptować do maszyn do cięcia hydrożelu. Te postępy pomagają w przełamaniu monopolu istniejących sterowników na rynku i zapewniają niezbędne wsparcie programowe i sprzętowe dla rozwoju nowych, wydajnych maszyn tnących

.

Kluczowe cechy do rozważenia

Wybierając maszynę do cięcia ostrzy hydrożelowych, należy wziąć pod uwagę takie czynniki, jak rodzaj materiału, grubość cięcia, jakość cięcia i wielkość produkcji. Czynniki te zapewniają, że wybrana maszyna spełnia określone wymagania firmy i przyczynia się do optymalizacji procesów produkcyjnych.

Rodzaj materiału

Różne materiały hydrożelowe mogą wymagać określonych technologii cięcia. Zrozumienie rodzaju ciętego materiału ma kluczowe znaczenie przy wyborze odpowiedniej maszyny

.

Grubość i jakość cięcia

Grubość materiału hydrożelowego określa moc i wydajność wymaganej maszyny. Dodatkowo, pożądana jakość cięcia, w tym precyzja i wykończenie krawędzi, jest krytycznym czynnikiem przy wyborze maszyny

.

Wielkość produkcji

Potrzeby związane z wielkością produkcji dyktują prędkość maszyny, możliwości automatyzacji i ogólną wydajność. Produkcja wielkoseryjna wymaga maszyn zdolnych do wydajnej obsługi dużych ilości bez uszczerbku dla jakości

.

Zastosowania w różnych branżach

Maszyny do cięcia ostrzami hydrożelowymi znajdują zastosowanie w różnych branżach ze względu na ich precyzję, wydajność i wszechstronność. Poniższe sekcje przedstawiają niektóre z kluczowych branż i zastosowań, w których maszyny te są niezbędne.

Produkcja

Farmaceutyka i nauki o zdrowiu

W przemyśle farmaceutycznym i naukach o zdrowiu, maszyny do cięcia ostrzy hydrożelowych mają kluczowe znaczenie dla produkcji precyzyjnych i spójnych cięć w systemach dostarczania leków, w tym hydrożeli o kontrolowanym uwalnianiu

. Maszyny te zapewniają integralność i funkcjonalność hydrożeli, które mają kluczowe znaczenie dla opieki nad pacjentem i skuteczności leków.

Tworzywa sztuczne i elektronika

W produkcji tworzyw sztucznych i elektroniki, maszyny do cięcia ostrzami hydrożelowymi są wykorzystywane do precyzyjnego cięcia polimerów i innych materiałów kompozytowych. Jest to szczególnie ważne w przypadku tworzenia komponentów o wąskich tolerancjach i określonych właściwościach funkcjonalnych, co poprawia jakość i wydajność produktu

.

Żywność i napoje

Przemysł spożywczy i napojów również wykorzystuje maszyny tnące z ostrzami hydrożelowymi do zadań związanych z obsługą żywności, zapewniając higienę i precyzję w przetwarzaniu delikatnych produktów, takich jak ciastka, czekoladki i owoce.

. Maszyny te utrzymują jakość i wygląd produktów końcowych przy jednoczesnej poprawie wydajności produkcji.

Przemysł motoryzacyjny i lotniczy

Maszyny do cięcia ostrzami hydrożelowymi są szeroko stosowane w przemyśle motoryzacyjnym i lotniczym do przenoszenia materiałów, cięcia i zadań kontrolnych. Przyczyniają się one do produkcji wysoce precyzyjnych komponentów, zwiększając wydajność i bezpieczeństwo pojazdów i samolotów

. Integracja tych maszyn z procesem produkcyjnym pomaga spełnić rygorystyczne standardy branżowe i skraca czas realizacji produkcji.

Automatyzacja laboratorium

Automatyzacja laboratoriów przeszła znaczącą rewolucję wraz z wprowadzeniem maszyn do cięcia ostrzy hydrożelowych. Maszyny te zwiększają wydajność, precyzję i powtarzalność procesów badawczych i eksperymentalnych

. Odgrywają one zasadniczą rolę w różnych zastosowaniach, w tym w przygotowywaniu próbek, testowaniu materiałów i gromadzeniu danych, przyspieszając w ten sposób odkrycia naukowe i innowacje.

Produkcja cementu i szkła

Programowalne sterowniki logiczne (PLC), często zintegrowane z maszynami do cięcia ostrzy hydrożelowych, odgrywają kluczową rolę w produkcji cementu i szkła. W produkcji cementu sterowniki PLC zapewniają prawidłową jakość i ilość surowców wykorzystywanych w procesie mieszania

. Podobnie w produkcji szkła, sterowniki PLC i maszyny do cięcia hydrożelu współpracują ze sobą w celu kontrolowania proporcji materiałów i etapów przetwarzania, zapewniając wysoką jakość produkcji.

Przyszłe trendy i innowacje

Szybki rozwój branży 3C znacząco wpłynął na branżę CNC, wymuszając ciągłe aktualizacje i postępy, aby sprostać coraz wyższym oczekiwaniom klientów w zakresie obrabiarek CNC

. Tradycyjne systemy CNC stały się nieadekwatne do współczesnych wymagań w zakresie obróbki, wymagając innowacji i przełomów w celu zwiększenia wydajności, funkcjonalności i elastyczności operacyjnej. Ulepszenia w systemach CNC mają na celu zapewnienie możliwości przetwarzania w czasie rzeczywistym i bardziej przyjaznych dla użytkownika interfejsów, umożliwiając precyzyjną i wydajną obróbkę. Powstanie Przemysłu 4.0 wyznacza nową erę automatyzacji przemysłowej, integrując technologie cyfrowe z fizycznymi procesami produkcyjnymi. Na czele tej rewolucji stoją ramiona robotów przemysłowych, które zmieniają krajobraz produkcyjny, umożliwiając płynną komunikację i współpracę w inteligentnych fabrykach. Te inteligentne maszyny wykorzystują zaawansowane czujniki i oprogramowanie do łączenia sfery fizycznej i cyfrowej, ułatwiając bardziej skoordynowane i wydajne operacje produkcyjne. W kontekście maszyn CNC, programowalne sterowniki logiczne (PLC) stały się niezbędne do osiągnięcia doskonałej kontroli i automatyzacji. Technologia PLC pozwala na efektywną wymianę informacji cyfrowych, zapewniając optymalną wydajność maszyn CNC i ich dostosowanie do różnych wymagań produkcyjnych. Wdrożenie miękkiej technologii PLC, początkowo opracowanej za granicą, szybko się rozwinęło, prowadząc do znacznego wzrostu udziału w rynku i powszechnego zastosowania w urządzeniach do obróbki CNC. Co więcej, oczekuje się, że przyszły rozwój branży poligraficznej i powiązanych z nią technologii skupi się na szybkości, precyzji i niezawodności, wraz z wysiłkami na rzecz poprawy wydajności, obniżenia kosztów i zminimalizowania wpływu na środowisko. Kierunek ten odzwierciedla szersze trendy w automatyce przemysłowej, gdzie celem jest osiągnięcie wydajnych i elastycznych systemów produkcyjnych, które mogą szybko dostosowywać się do zmieniających się wymagań i konsekwentnie wytwarzać produkty wysokiej jakości. Modernizacja konwencjonalnych tokarek do półautomatycznych maszyn tokarskich jest kolejnym kluczowym trendem mającym na celu modernizację procesów produkcyjnych. Podejście to obejmuje modyfikacje mechaniczne, elektroniczne i hydrauliczne w celu zwiększenia dokładności i wydajności operacyjnej, co dodatkowo ilustruje przejście w kierunku bardziej zautomatyzowanych i precyzyjnych metod produkcji. Integrując zaawansowane technologie i automatyzację, przemysł produkcyjny dąży do skrócenia czasu realizacji, zwiększenia wydajności i zapewnienia stałej jakości, ostatecznie spełniając zmieniające się potrzeby rynku.

Komentarze

Dostosowywanie elastycznych folii hydrożelowych do unikalnych kształtów urządzeń

Dostosowanie elastycznych folii hydrożelowych do unikalnych kształtów urządzeń zapewnia wysoki poziom ochrony i poprawę estetyki, odpowiadając na zapotrzebowanie na adaptowalne ochraniacze ekranu na rynku różnorodnych i innowacyjnych projektów urządzeń. Wykorzystując zaawansowaną technologię cięcia oraz zachowując elastyczność i właściwości samoregenerujące folii hydrożelowych, użytkownicy mogą cieszyć się idealnym dopasowaniem, ulepszoną funkcjonalnością i zwiększoną atrakcyjnością wizualną swoich urządzeń, jednocześnie stawiając czoła wyzwaniom związanym ze złożonością projektu, kosztami i dostępnością.

Jak nałożyć folię ochronną na ekran?

Dobrze założona folia ochronna może znacznie wydłużyć żywotność ekranu Twojego smartfona.

2014-2019 Infiniti Q50 Navigation Tempered Glass

Get the best Infiniti Q50 InTouch Screen Protectors.Scratch-resistant tempered glass designed to maintain the touch sensitivity of your dual displays.

Jak naprawić Apple Watch na telefonie

Postępując zgodnie z tymi wskazówkami, będziesz w stanie skutecznie zarządzać swoim Apple Watch i iPhonem oraz rozwiązywać związane z nimi problemy, zapewniając sobie płynne i zintegrowane korzystanie z technologii.

Maszyna do produkcji ochraniaczy ekranu

Odkryj najwyższej jakości maszyny do produkcji ochraniaczy ekranu w naszej fabryce. Certyfikowane przez CE i RoHS, ciesz się sprzedażą bezpośrednią w fabryce i doskonałą obsługą klienta.

Tagi

Znajdź całą wiedzę i trendy z naszego bloga, uzyskaj hurtową cenę i najlepszą jakość z naszej fabryki.

Jaka maszyna do cięcia folii i jej zastosowanie

Maszyny do cięcia folii odegrały kluczową rolę w ewolucji produkcji filmowej i różnych procesów przemysłowych, umożliwiając precyzyjne cięcie i łączenie materiałów filmowych.

Co to jest maszyna do cięcia ochraniaczy ekranu?

Maszyna do cięcia ochraniaczy ekranu to specjalistyczne urządzenie zaprojektowane do produkcji niestandardowych ochraniaczy ekranu dla różnych urządzeń elektronicznych, w tym smartfonów, tabletów, smartwatchy, laptopów i monitorów.

Jak działa maszyna do cięcia ochraniaczy ekranu telefonu komórkowego?

Maszyna do cięcia ochraniaczy ekranu telefonu komórkowego jest zaawansowanym urządzeniem zaprojektowanym

do produkcji niestandardowych ochraniaczy ekranu dla różnych urządzeń cyfrowych z wysoką ceną

i wydajność.

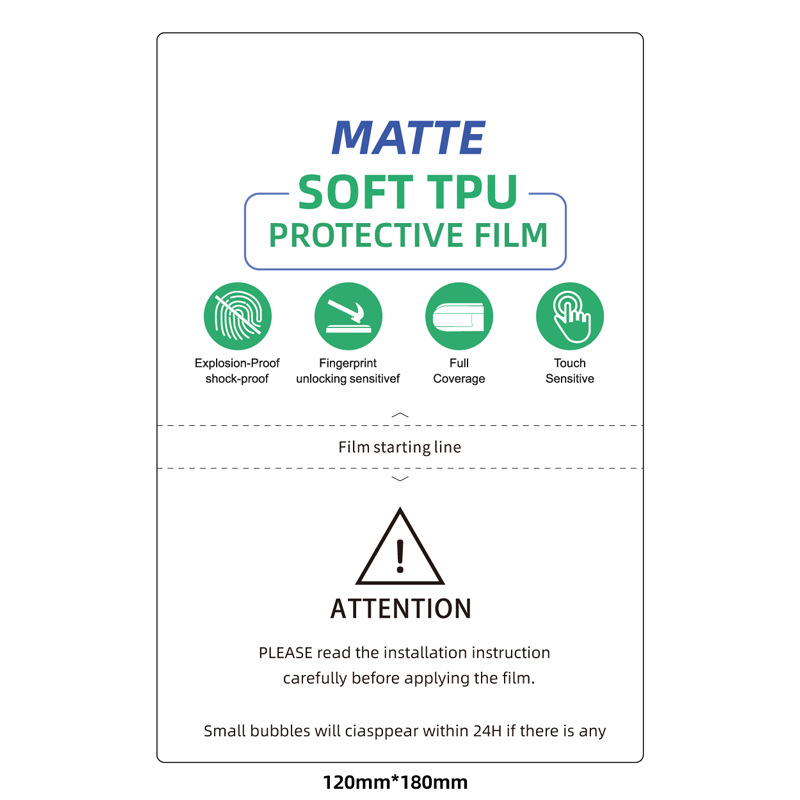

Charakterystyka szkła hartowanego na telefon komórkowy i ochraniacza ekranu TPU na telefon komórkowy

Ochraniacze ekranu z termoplastycznego poliuretanu (TPU) są elastyczne, trwałe i wytrzymałe.

samoregenerujące się folie z tworzyw sztucznych przeznaczone do ochrony ekranów urządzeń elektronicznych przed

zadrapania, uderzenia i inne potencjalne uszkodzenia.

Rewolucja w ochronie urządzeń dzięki maszynie do cięcia osłon ekranu

Niezależnie od tego, czy posiadasz smartfon, tablet czy smartwatch, to wszechstronne urządzenie obsługuje szeroką gamę urządzeń. Płynnie dostosowuje się do wymiarów gadżetu, oferując niestandardowe dopasowanie, którego nie można dopasować do ogólnych ochraniaczy.

Dożywotnia gwarancja na osłonę ekranu

Dożywotnia gwarancja na ochraniacz ekranu to gwarancja udzielana przez producentów, która

obiecuje naprawę lub wymianę osłony ekranu przez cały okres użytkowania produktu, na określonych warunkach.